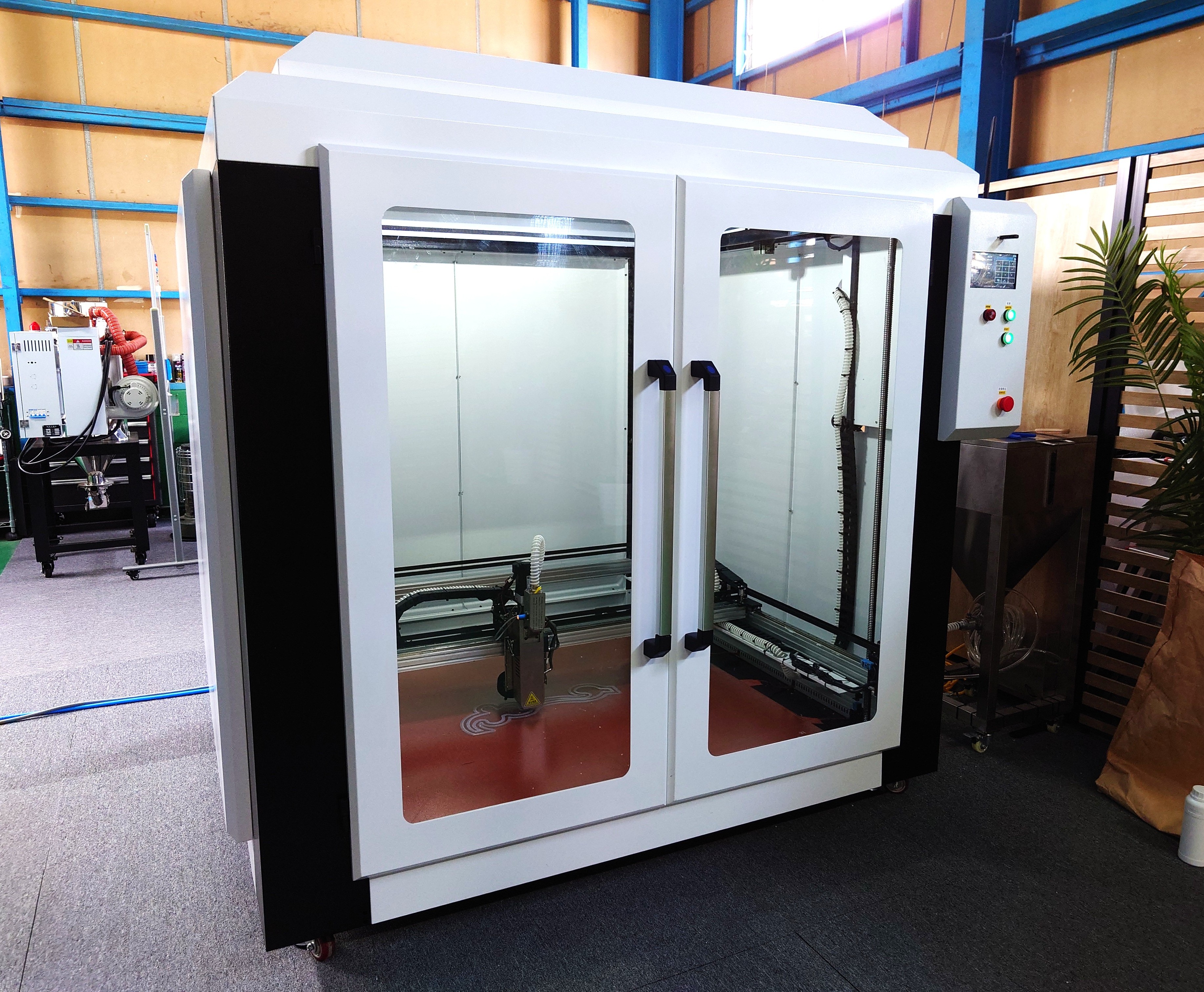

大型・高速造形を可能にする

ペレット式 大型3Dプリンターでコストを抑えつつ

新たなモノづくりの可能性を切り拓きます。

ペレット原料を直接使用することで、従来のフィラメント方式と比べて材料コストを削減。大型の造形物や部品の製造に適しています。展示物・自動車パーツ・建屋外装・家具・芸術分野など、多様な業界で活用が広がりつつありサイズや形状の自由度が求められる製造現場に最適です。固形材料より削り出しする切削加工より排出するゴミを大幅に削減できます。

仕様のカスタマイズにも柔軟に対応し、コストと性能の両立を実現します。

ペレット式 大型3Dプリンター(標準仕様)

樹脂ペレットをそのまま使用できる事で多様な材質を積層する事が可能です。フィラメント式と比較してコスト削減が可能となります。積層ピッチを細かくした場合は最終製品と成る事も可能ですが、粗く早く造形して切削工程を入れることで従来の段取りを含めた時間と費用削減する事ができ、これまでの加工工程を変化させることが可能です。

造形サイズも1200×1200×1200、2000×2000×2000、2500×1500×1500など多様に対応可能です。

導入検討事例

事例01

建築模型製造 建築事務所様

背景

建築物の構造やデザインを再現する大型模型の製作において、従来の3Dプリンタや切削加工では造形サイズやコスト面に限界があった。

解決

導入することで、材料費が大幅に削減され、造形サイズの制約も解消。大型パーツを一体造形できるようになり、納期短縮とコストダウンの両立を実現した。

事例02

自動車部品開発製造 部品加工事業者様

背景

自動車部品の形状確認用試作品の製作を外注していたが、納期とコストの両面で負担が大きく、開発スピードに支障が出ていた。

解決

導入コストも大型切削機や他社3Dプリント装置と比較して安価で

済ますことができ、試作も自社でできるようになった事で開発工程のスピードも上がり業務効率が改善された。

導入検討事例

事例03

木型製造 木型製造事業者様

背景

ケミカルウッドや天然木などを切削加工して鋳造用木型を製造していたが、加工後の組立時間と切削時に出る大量の切粉ゴミが問題となっていた。

解決

これまでの切削工程の一部を3Dプリント品に置き換える事によりコスト・加工組立時間・排出ゴミの削減につながりこれまでの工程と就業環境が改善された。

事例04

FRP・カーボン品製造 部品加工事業者様

背景

従来の成型方法では人手にたよるところもあり、品質のバラつきを防ぎ製品化するまでの工数が多く費用がかさんでいた。

解決

これまでの工程の一部に3Dプリントを導入する事で工数が削減でき、材質選択次第で大きなコストメリットが出てきた。

導入検討事例

事例05

造形物製造 舞台装置施工事業者様

背景

発泡材やケミカルウッドなどを切削加工して造形物を製造していたが、加工後の組立時間と切削時に出る大量の切粉ゴミが問題となっていた。

解決

これまでの切削工程の一部を3Dプリント品に置き換える事によりコスト・加工組立時間・排出ゴミの削減につながりこれまでの工程と就業環境が改善された。