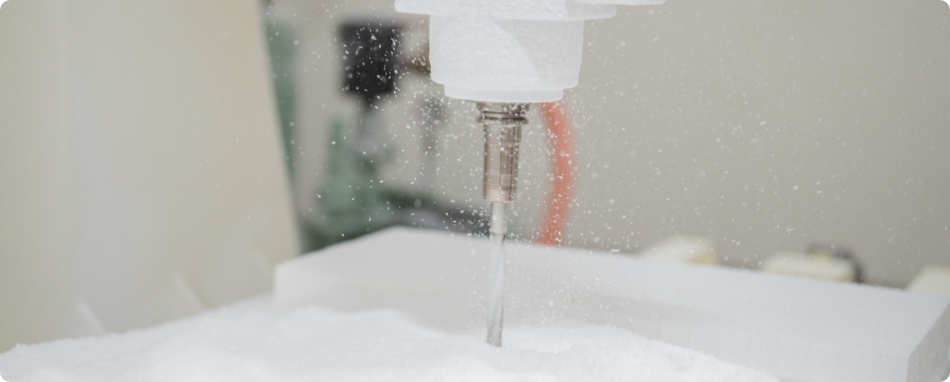

造形・美術・木工・木型・鋳造・鉄道・車体製造・造船・航空機・医療関係など様々な分野で活用されており

切削できる材料も発泡材・樹脂・ケミカルウッド・天然木・FRP・カーボン材・人造大理石・パールボード・軽金属など

多用に渡り、様々な製品を日々生み出しています。

コンパクトモデルから大型サイズまでラインナップ。現場環境や用途に応じた最適な設備選定をサポートし、

導入から運用支援まで一貫して対応します。運用ソフトであるCADCAMや加工後検査やリバースエンジニアリングに使う3Dスキャナーについてもご提案可能です。一貫した活用で生産性と品質の両立を図り、業務の安定化と競争力向上に貢献しています。

NC5軸加工機(カスタムメイド対応が可能です)

弊社が販売する5軸加工機は標準仕様をベースにカスタムする事が可能です。

お客様のご用途に合わせながら下記項目を組み合わせて仕様決定します。(下記一例)

テーブルサイズ 1200×1200 / 2500×1200 / 3000×2000 / 4000×2000 /

テーブル種類 バキュームテーブル / 製缶タップテーブル / T溝鋳物テーブル

主軸出力 3.7kw / 7.5kw / 11kw

主軸端形状 BT30 / BT40 / BBT40

ATC本数 12本 / 24本 / 48本

各軸ストローク テーブル端からの抜け量やゲージラインなど打合せ

その他 エアーブロー、オイルミスト、集塵システム、制御装置オプション など

導入事例

事例01

造形モデル 製造事業者様

背景

展示会やテーマパーク、テレビ撮影用模型の製造を手作業で行っていたが短納期対応や人材確保などが課題でした。自社の敷地に収める事ができるNC加工機を探していました。

解決

コンパクト設計の5軸加工機を導入し、複雑形状も高精度・短時間で加工可能に。制作物の品質が向上し、今まで対応できなかった仕事も取れるようになりました。現場の作業環境も改善され人材の定着にもつながりました。

事例02

自動車試作製品 製造事業者様

背景

発泡材やパールボード(石膏)を用いた試作品モデルを手作業で製作していたが、作業の属人化と品質のバラつきが課題でした。誰でも使える切削機とソフトウェアを必要としていました。

解決

5軸・ATC・バキュームテーブルを備えた加工機により、安定した品質で複雑形状のモデルや型を作れるようになりました。作業効率が向上し、納期対応力が強化された事で納期に厳しい自動車関連の試作品にも対応できるようになりました。

大型ワークも対応/NC5軸加工機

大型ワークを加工する場合、通常はワークを分割する必要がありますが、2000×2000、3000×2000、4000×2000などテーブルサイズを大型化し、Z軸ストロークを1000などにする事により大型造形物や大型型枠などを1回の段取りで加工しています。

ファイバー・カーボン・木質が入った複合材なども主軸出力や刃物を工夫する事で同様に容易に加工が可能です。

加工に関するノウハウもCAM運用を含めてご提案しており、導入→データ→加工→製品→データ→共有→加工などのサイクルの

構築を実現しています。

導入事例

事例01

FRP成形品 製造事業者様

背景

手作業で行っていたFRP型の加工工程に時間がかかり、外注費や納期の圧迫が慢性化。自社内での大型加工設備の導入が急務となっていた。

解決

NC5軸加工機の導入により、FRP型の荒加工から仕上げまで一貫加工が可能に。自社内で完結できる体制が整い、リードタイム短縮とコスト削減を両立。製品のデータ化も進めた事で再生産が容易にできるようになり収益性も向上しました。

事例02

カーボン製品 製造事業者様

背景

既存加工機の老朽化が著しく比較的安価で使いやすいNC加工機を

探していた。加工機に防塵対策が必要で製品に摺動油が垂れる事もNGであることから選定に手間取り、古い加工機で精度や生産性が上がらないまま運用を続けていた。

解決

防塵対策や摺動油垂れ対策などカスタムメイドに対応でき、5軸制御と大型ワーク対応の加工機を導入した事により加工精度と生産性がが向上した。歩留まりも改善され二勤制で対応していた生産も昼操業だけとなり収益性の向上と社員の健康増進につながりました。